一体化压铸风头正盛

来自日本经济新闻社的消息,丰田汽车公司近日宣布,计划最早于今年在其位于日本爱知县的工厂引进大型一体化压铸设备。该铸造设备将由日本宇部兴产机械制造,合模力达到9000吨级,属于日本国内最大级别的压铸机之一。

近期,日产宣布从2027财年开始,将使用一体化压铸机制造电动车底盘,这一举措预计将降低制造成本约10%,成为日产实现到2030年电动汽车和内燃机汽车价格平价的关键之一。

今年四月,本田中国正式发布专为中国市场推出的全新电动品牌“烨”,采用本田中国专为中国消费者打造的智能纯电“W”架构,搭载“三合一”高功率驱动电机和一体化压铸全铝外壳的大容量、高密度电池。

众所周知,日系车企一直对汽车电动化及技术范式的变化保持相对谨慎的态度,如今纷纷对一体压铸进行布局可以窥见,一体压铸正成为大势所趋,全球车企都在尝试这条路。

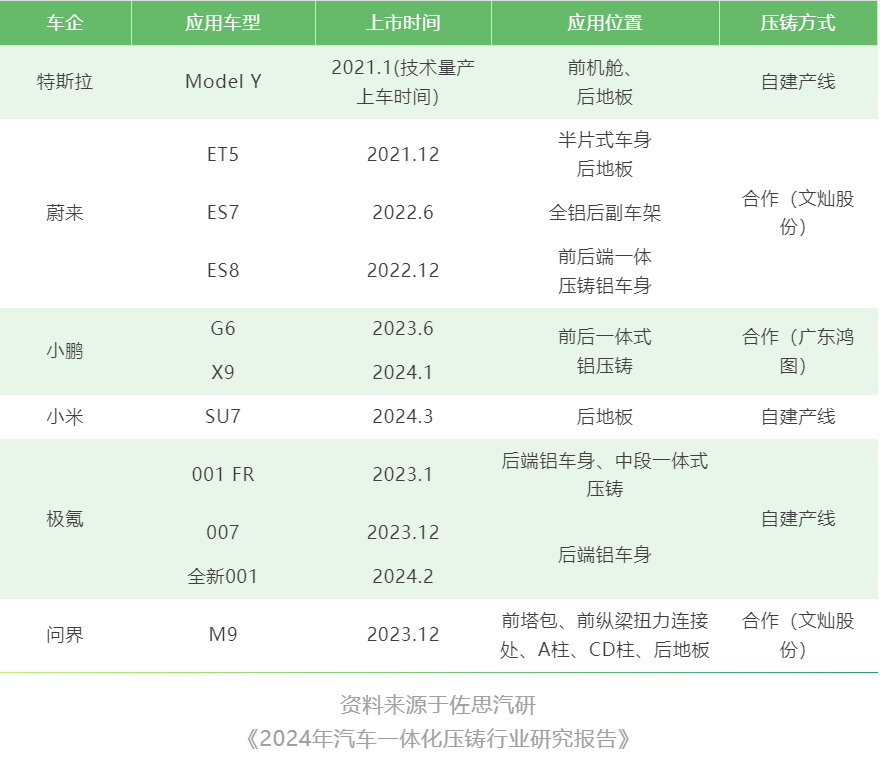

一体压铸这一概念由特斯拉于2019年首次提出,自2020年特斯拉首次通过6000T压铸机成功实现Model Y后地板总成量产后,越来越多的汽车制造商开始加入这场“生产技术革命”。国内新能源车企如蔚来、小鹏、理想、小米、极氪、问界、哪吒等也纷纷布局,且目前已有多款车型使用该技术。吉利、一汽、长安、沃尔沃等传统车企也明确提出要制造一体化压铸的车型。截至2024年4月,一体化压铸已实现后地板、前机舱、中段一体式压铸、电池托盘量产等。

部分车企一体化压铸技术的应用

除了上述已经投入的产线外,各大车企也纷纷探寻更多可能的应用。预计2027年一体化压铸应用能够实现电池壳上盖、中地板、下车体总成,目前特斯拉、一汽、小鹏已有布局。

一体压铸的优势

一体化压铸带来的优势在于:减重、降本、提高生产效率、更安全。

降本增效

以Model 3为例,制成一块后底板需要先冲压出70多个零件,然后用1~2个小时经过焊装、涂装和总装制造工艺,最后组装成一个底盘后底板。采用一体化压铸技术后,这部分合成了一个零件,生产时间仅需45秒,且省去了后面的繁琐工艺,成本直接降低了40%。此外,一体化压铸车间只需要20~30名工人,相比传统工艺,也能节约一大笔人工成本。

减重

以蔚来ET5为例,其车身后底板使用一体压铸工艺之后,重量降低了30%。具体到数据上,蔚来ET5的一体成型后底板重量减轻约13公斤。对于新能源汽车,重量每减轻10kg,续航可提升约2.5公里。

更安全

由于一体化压铸车身减少了大量焊点,使得车辆的整体结构拥有更高强度。而且一体压铸工艺通常会配合新型高强度合金材料,对比传统钢材更硬,抗扭转刚度更高。余承东就在问界M9发布会上展示了新车的“硬”,在前后卡车夹击下,车辆的ABCD柱依旧保持完好。当然了,这也离不开12处2000MPa核潜艇级热成型钢的功劳。

综上所述,汽车一体压铸技术在成本和效率方面具有明显的优势,尤其是新能源汽车快速发展的当下,对一体压铸的需求将持续扩大。

山善很早就在压铸领域发展技术,可以根据客户生产工艺的要求提供不同吨位的压铸生产线,并配比自动化技术。随着汽车行业对轻量化和高强度的需求,山善继续深入一体压铸领域,争取为客户提供领先的产品和技术。

当然,目前一体压铸技术还处于早期发展阶段,仍然有许多亟待解决的难题,比如设备投入、技术难题、模具成本、维修售后等多个方面。但是,山善相信随着技术的进步和行业的发展,这些问题有望得到解决,一体压铸技术的应用前景仍然值得期待。山善将持续关注这一领域,为提供解决方案和建立沟通平台而努力。

以上内容部分来源于:压铸周刊、佐思汽研、壹零社

图片来源于网络